随着消费电子领域对显示屏幕轻薄化、高屏占比及优异触控体验的持续追求,一体化触控技术(One Glass Solution,简称OGS)应运而生,并成为高端显示模组的重要技术方向。本文旨在探讨OGS的核心关键技术,并分析其从实验室走向规模化商品的开发路径与挑战。

一、OGS关键技术解析

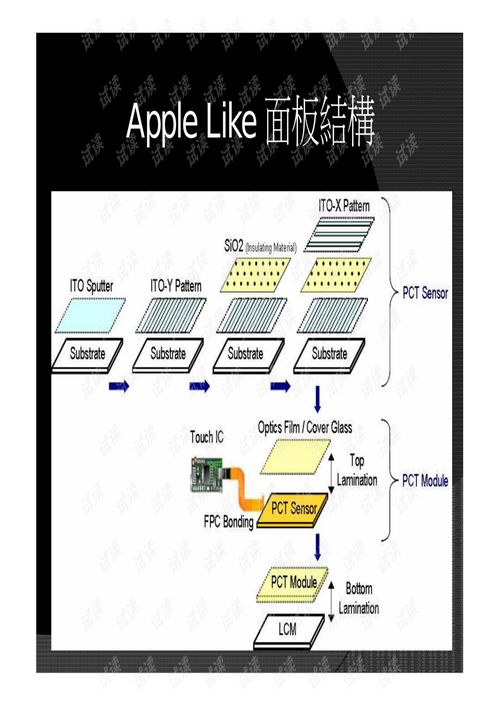

OGS技术的核心在于将触控传感器直接制作在盖板玻璃的强化内表面上,从而省去了一层玻璃基板和一次贴合工序,实现了结构的简化与性能的提升。其关键技术环节主要包括:

- 玻璃薄化与化学强化技术:为满足轻薄需求,盖板玻璃需进行精密减薄。为确保强度与抗冲击性,必须对薄化后的玻璃进行高均匀性的化学离子交换强化处理。这一环节的工艺稳定性直接决定了产品的良率与可靠性。

- 高精度传感器图案化技术:在强化后的玻璃表面,通过黄光微影制程(Photolithography)或激光蚀刻等技术,精确制作出ITO(氧化铟锡)或金属网格(Metal Mesh)等材料的透明导电图案。图案的线宽、均匀度及电阻值控制是影响触控灵敏度与信噪比的关键。

- 边缘走线与 bonding 技术:将传感器信号从玻璃边缘引出的走线设计需要兼顾电气性能与窄边框美学。后续通过柔性电路板(FPC)与触控芯片进行异方性导电胶(ACF)压合(Bonding),此工序的精度和牢靠性对模块整体稳定性至关重要。

- 全贴合技术:OGS模组与显示面板(如LCD或OLED)之间需采用光学胶(OCA)进行真空全贴合,以消除空气层,提升光学效果(如更高透光率、减少反射)并增强结构强度。贴合过程中的洁净度、对位精度和气泡控制是技术难点。

二、从技术到商品的开发挑战与路径

将OGS技术转化为具备市场竞争力的商品,需跨越从实验室样品到规模量产的多重壁垒。

- 成本与良率平衡:初期,OGS制程复杂,尤其是大片玻璃的薄化、强化和图案化过程中,易产生破裂、刮伤、图案缺陷等问题,导致生产成本高昂。商品化开发的核心在于通过工艺优化、设备升级和供应链整合,持续提升生产良率,降低成本曲线。

- 可靠性验证与标准建立:作为直接与用户交互的部件,OGS模组必须经受严格的可靠性测试,包括落球、弯折、高低温循环、盐雾测试等,以确保其在各种使用环境下的耐用性。建立完善的企业乃至行业测试标准,是产品获得市场认可的前提。

- 供应链协同与生态构建:OGS商品开发非单一企业所能完成,它高度依赖上游的玻璃基板、化学品、光学胶供应商,中游的精密加工与贴合设备商,以及下游的品牌客户。构建稳定、高效、技术同步的供应链生态系统,是实现快速迭代和稳定供货的保障。

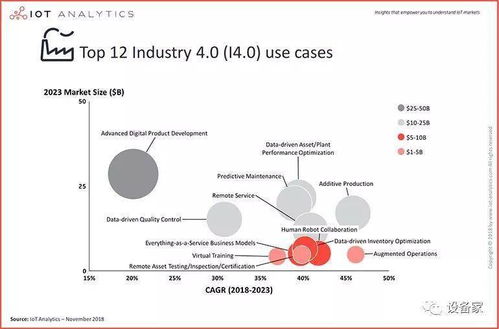

- 面向应用的定制化开发:商品开发需紧密对接终端应用需求,如智能手机、平板电脑、车载显示、智能家居等不同场景对尺寸、曲率、触控性能、环境耐受性有差异化要求。技术开发团队需要具备快速响应和定制化设计的能力。

三、未来趋势与展望

OGS技术将继续向更薄、更坚固、形态更自由(如曲面、可折叠)的方向演进。与柔性OLED面板的搭配将是高端市场的重要趋势。在制造端,激光工艺的进步、新型透明导电材料的应用(如纳米银线、石墨烯)以及自动化、智能化生产线的普及,将进一步提升OGS的性能与成本竞争力,推动其在更广阔的消费电子及物联网设备中实现规模化商品应用。

OGS技术代表了触控显示一体化的重要发展方向。其商品化的成功,不仅依赖于关键工艺技术的持续突破与成熟,更依赖于跨领域的产业链协同、严谨的可靠性工程体系以及对市场需求的精准把握。唯有将技术创新与商品开发思维深度融合,方能将先进的OGS技术转化为备受市场欢迎的优质产品。